当新能源汽车用铜量飙升至传统燃油车的 3 至 4 倍之时,由于我国每年 80 万吨的铜矿资源缺口与居高不下的铜价,而这也正让汽车产业陷入 铜依赖 的双重困境。其在这场关乎产业投入成本与行业资源的博弈中,铝代铜技术既被寄予厚望同时也受困于行业技术发展瓶颈。然而在今年这场行业困局的破解之道有望亮相这届滨州铝博会 —— 届时博威合金联合生态圈打造的铝代铜创新成果,将会带着改写汽车产业成本逻辑的底气而来,为行业解码降本不减质的产业资源发展密码。

随着电气化进程加速,一辆纯电动汽车用铜量可达 60 公斤以上,而我国铜矿储量仅占全球 3%,80% 的铜精矿依赖进口,资源短缺与价格波动持续挤压车企利润空间。尽管铝价仅为铜的 1/3 且储量丰富,但蠕变导致的连接松动、铝铜接触引发的电化学腐蚀等技术难题,然而让铝代铜始终停留在试验阶段,无法实现规模化应用。“成本压力再大,也不能拿安全换降本,这一直以来都是这个行业存在的普遍共识。同时这也是打破行业技术瓶颈成为铝代铜落地的核心前提。

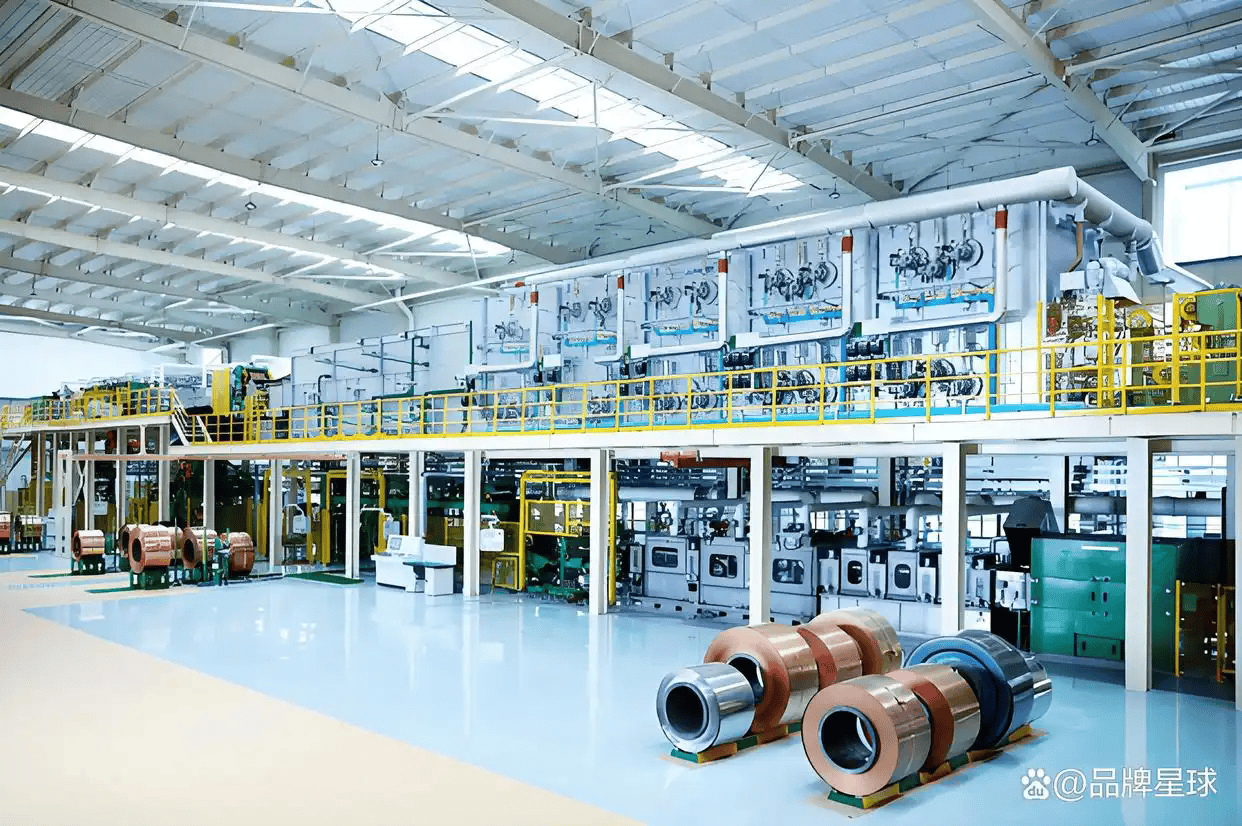

在今年的滨州铝博会,将展示的一些行业企业创新成果中,博威合金的铝代铜解决方案刚好切中了这一行业痛点。作为深耕有色合金领域 30 余年的企业,博威合金联合泰科电子等龙头企业开启正向研发,通过 “先进材料 + 先进工艺 + 多元生态圈” 的三维突破路径,彻底破解行业痼疾。而在材料端,其耗时 6 年打造的数字化研发垂直领域大模型,融合知识图谱与机器学习技术,精准设计出原子级新型铝合金材料,其在 180℃高温下仍能保持稳定力学性能,经 300 小时微观测试显示蠕变风险已降至近纯铜水平。工艺端则创新性采用焊接替代传统压接技术,联合设备企业将焊接时间从 10 秒压缩至 1 秒以内,这既解决了铝线连接的电阻不稳定问题,同时又保障了行业量产效率。

通过这份行业技术突破带来的价值早已通过实践验证。据相关数据显示,该方案可实现单车降铜约 10 公斤,直接降低成本 10%,若规模推广每年可减少二氧化碳排放 85 万吨,同时开辟出 360 亿至 480 亿元的低压线束市场空间。其在江苏、浙江等地的车企试点中,搭载该铝代铜线束的新能源车型已通过极端环境耐久性测试,各项性能指标均达到行业最高标准。“这不是简单的材料替换,而是通过数字化研发与生态协同,重新定义了汽车电气系统的成本与安全边界,而这种创新模式也更具有可复制性与推广价值。

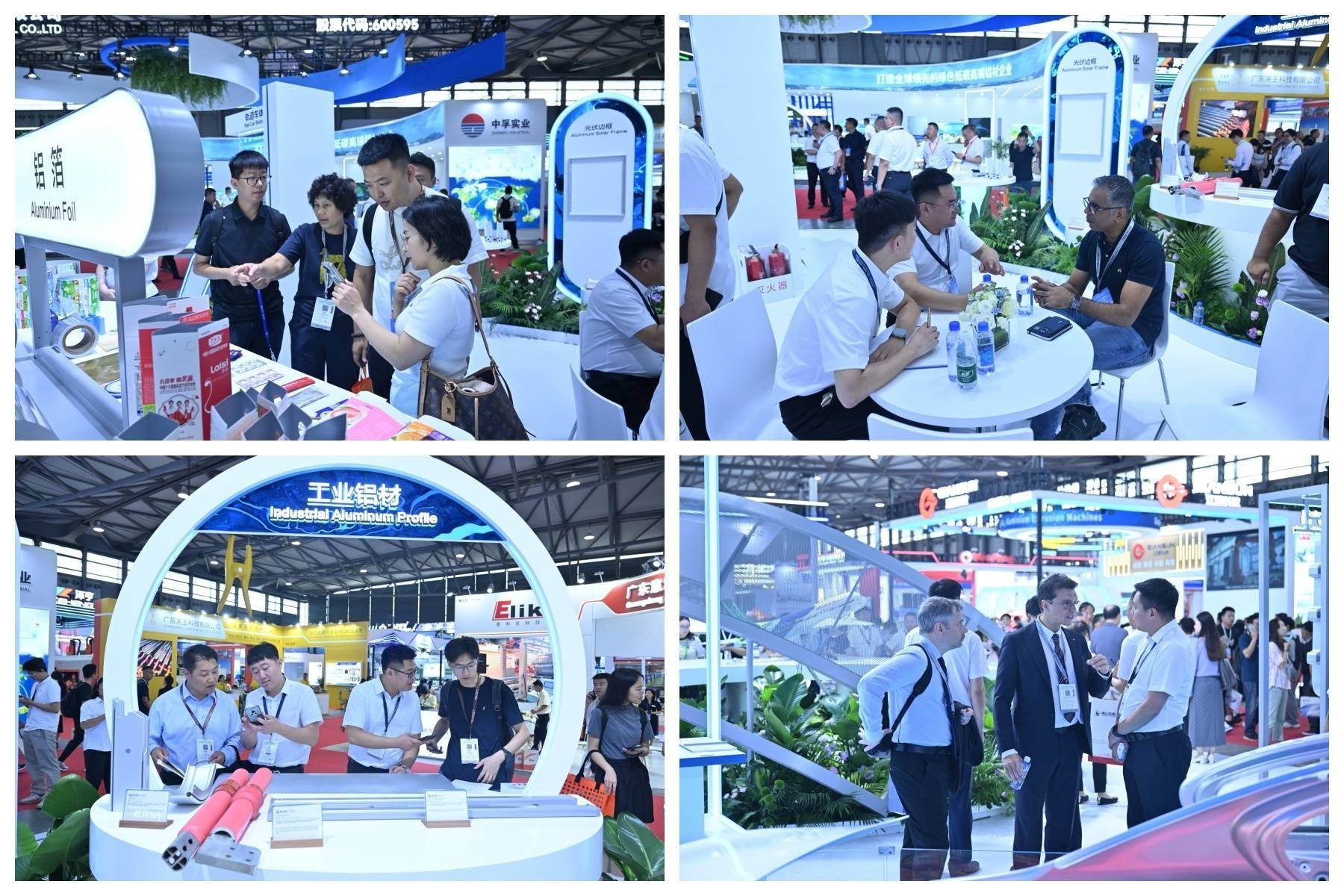

作为我国铝产业链创新展示的核心行业交流平台,今年的这届滨州铝博会将为这项技术的落地搭建关键桥梁。届时在展会现场,铝产业行业观众爱好者不仅能直观的了解新型铝合金材料的微观结构与性能参数,还可通过模拟装置看到焊接工艺的高效运作过程,更能获取从材料选型到量产落地的全流程解决方案。而这对于正面临产业发展成本压力的车企、线束企业而言,这一成果的亮相或将加速行业从 “铜依赖” 向 “铝方案” 的转型,从而推动汽车产业在降本增效与绿色发展中找到平衡点。

从实验室的技术攻坚到生态圈的协同突破,再到今年这届滨州铝博会的亮相,博威合金的铝代铜创新之路,正是我国制造业转型升级的生动体现。当这项技术从展会走向生产线,这个不仅能缓解汽车产业的资源焦虑与成本压力,更将为 “铝业绿色双碳” 目标下的制造业转型提供可借鉴的技术样本。在今年的滨州铝博会上,关于这场材料革命的探索,同时也正等待更多行业伙伴一起共同开启。

微信咨询

微信咨询

微信扫一扫

微信扫一扫

联系我们

联系我们

联系电话17329906373

返回顶部

返回顶部